在航空航天、汽车制造、船舶工程和高端装备制造等领域,对金属材料的强度、韧性和轻量化提出了极高的要求。6061铝合金作为一种应用极为广泛的变形铝合金,以其优异的综合性能脱颖而出。而当它通过“自由锻造”这一古老的塑性加工工艺成型时,便得到了性能更加卓越的“6061自由锻件”。

一、认识6061铝合金

我们需要了解其基材。6061铝合金属于Al-Mg-Si系可热处理强化铝合金,其主要合金元素包括镁(Mg)和硅(Si)。它的牌号通常表示为6061-T6,其中“T6”代表经过固溶处理和人工时效的状态,此时材料达到最高的强度和硬度。6061铝材以其良好的加工性、中等强度、优异的耐腐蚀性、可焊接性以及出色的阳极氧化效果而闻名,被誉为“万能铝”。

二、什么是自由锻件?

“自由锻件”是相对于“模锻件”而言的。它是一种金属塑性加工方法,其核心特点是:

- 成型无约束:在锻造过程中,金属坯料(如铝锭)在锻造设备(如锻锤、液压机)的打击或压力下,在上下平砧(或简单的工具)之间自由流动变形,不受封闭模具型腔的完全限制。

- 工艺灵活:锻工根据经验和工艺要求,通过控制锻打的位置、力度、顺序和坯料的翻转,逐步将坯料锻打成接近目标形状的毛坯。

- 适用于单件/小批量生产:由于其工具简单、准备周期短,非常适合生产大型、形状相对简单或小批量的锻件。

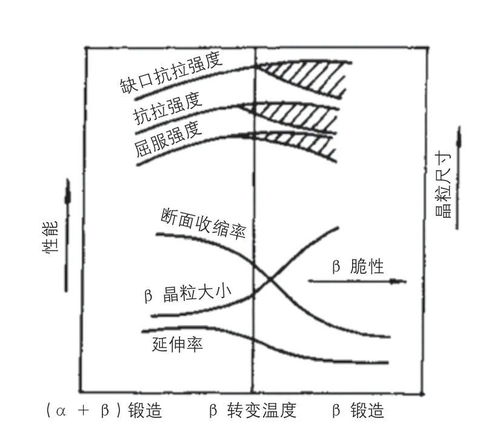

自由锻造的主要目的是改善金属的内部组织结构,通过强烈的塑性变形,可以:

- 打碎粗大的铸造晶粒,形成细小均匀的等轴晶(再结晶组织)。

- 压实内部孔隙、疏松等缺陷,提高材料致密度。

- 使流线(纤维组织)沿锻件轮廓连续分布,从而显著提高材料的力学性能,尤其是纵向(沿流线方向)的韧性、抗疲劳性能和可靠性。

三、6061自由锻件的定义与特点

结合以上两点,“6061自由锻件”可以定义为:以6061铝合金为原材料,通过自由锻造工艺加工成型,旨在获得特定形状并极大改善其内部组织与力学性能的毛坯或零件。

它的核心特点与优势在于:

- 性能的质的飞跃:相比直接使用6061挤压棒材或轧制板材进行机械加工,自由锻件通过锻造变形,其内部组织更加致密、均匀,晶粒得到细化。这使得锻件在强度、塑性、韧性等方面,尤其是各向同性(不同方向的性能差异小)上,远超原材料状态,能够承受更高、更复杂的载荷。

- 满足特殊形状与尺寸需求:对于某些大型、异形或截面变化大的零件(如飞机上的吊挂接头、船舶的桨毂、大型设备的结构件),直接采购标准型材难以满足要求,而开模成本又过高,此时自由锻造是理想的选择。

- 材料利用率与成本平衡:虽然自由锻件后续通常仍需进行机械加工以获得最终尺寸,但其成型效率高于纯机加工,且能最大限度地保留材料的性能流线,在性能要求高、批量不大的场景下,总体成本效益显著。

- 可靠性极高:由于锻造过程消除了铸造缺陷并优化了组织,6061自由锻件制成的关键结构件在安全性和使用寿命方面具有无可比拟的优势,广泛应用于对安全性要求苛刻的领域。

四、生产工艺流程简介

典型的6061自由锻件生产流程包括:

- 下料与预热:从6061铸锭或棒坯上切割下所需质量的坯料,并在加热炉中均匀加热至锻造温度范围(通常在400°C - 500°C之间)。

- 自由锻造:将加热好的坯料置于锻压设备下,通过镦粗、拔长、冲孔、弯曲、扭转等基本工序,逐步成型。此过程可能需要多次加热(称为“火次”)以防止温度过低导致开裂。

- 热处理(T6处理):锻造完成后,锻件需进行固溶处理(快速冷却)和人工时效,以析出强化相,达到所需的最高力学性能(即6061-T6状态)。

- 后续加工:对锻件毛坯进行机械加工、表面处理(如阳极氧化)等,最终成为合格的零件。

五、应用领域

凭借其轻量化、高强度和可靠性,6061自由锻件在众多高端工业领域扮演着关键角色:

- 航空航天:飞机骨架连接件、翼肋、起落架部件(非主承力件)等。

- 交通运输:高性能汽车(如赛车、新能源车)的悬挂部件、转向节、结构连接件。

- 船舶海洋工程:船舶推进器部件、甲板装备结构件。

- 通用机械与模具:大型设备的高强度框架、塑料模具的模座等。

###

总而言之,6061自由锻件并非一个简单的材料名称,而是优质材料(6061铝合金)与先进成型工艺(自由锻造)的完美结合体。它代表了在追求极致性能与可靠性的道路上,一种经典而有效的工程解决方案。当设计面临轻量化、高强度和高可靠性的挑战时,6061自由锻件往往是工程师们值得信赖的选择。