自由锻,作为最古老也最具生命力的金属塑性成形工艺之一,至今仍是现代工业体系中不可或缺的关键环节。它凭借其独特的工艺灵活性、优异的材料性能提升能力和广泛的应用范围,生产出种类繁多的自由锻产品,为航空航天、能源电力、重型机械、船舶制造等高端装备领域奠定了坚实的物质基础。

一、 自由锻产品的核心定义与工艺精髓

自由锻产品,通常称为自由锻件,是指利用锻压设备的冲击力或压力,使在上、下砧铁间或简单模具中的金属坯料产生塑性变形,从而获得所需形状、尺寸和性能的锻件。其工艺精髓在于“自由”——金属在锻造过程中,除与工具接触的部分外,其余表面均为自由表面,流动不受模具型腔的完全约束。这赋予了自由锻两大核心优势:一是设备与工具的通用性强,一套基础设备可生产形状、尺寸差异很大的锻件,特别适合单件、小批量或试制生产;二是通过反复锻打,能有效破碎铸态组织中的粗大晶粒和碳化物,焊合内部孔隙,显著细化金属流线,从而大幅提升材料的力学性能,尤其是韧性和疲劳强度。

二、 自由锻产品的主要类别与应用领域

自由锻产品尺寸跨度极大,从几公斤到数百吨不等,形状多为轴类、饼类、环类、筒类等相对简单的几何体,或作为后续精加工的预制毛坯。其主要类别包括:

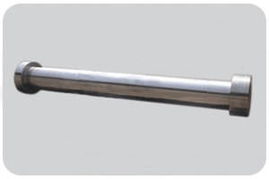

- 轴类锻件:如发电机转子轴、船舶推进轴、轧辊、大型传动轴等。这些是动力传输的核心部件,对强度、刚度和疲劳寿命要求极高。

- 饼/盘类锻件:如燃气轮机压气机盘、法兰盘、齿轮坯等。通常作为承力或连接结构,要求组织均匀、性能各向同性。

- 环/筒类锻件:如风电轴承环、核电压力容器筒体、化工反应釜壳体等。通过自由锻与辗环工艺结合,可生产大型无缝环件,承载高压和复杂应力。

- 模块类锻件:作为模具的母材,要求极高的淬透性和热疲劳抗力。

这些产品广泛应用于:

- 能源领域:水电巨型主轴、火电转子、核电主管道、风电主轴与法兰。

- 航空航天:发动机涡轮盘、起落架承力构件、火箭壳体。

- 船舶海工:大型船用曲轴、锚链、系泊部件。

- 重型机械:大型轧机机架、液压机立柱、矿山机械关键部件。

三、 自由锻产品的技术发展与未来趋势

尽管自由锻是传统工艺,但在现代科技赋能下正焕发新生:

- 工艺精细化与智能化:计算机模拟技术(如有限元分析)广泛应用于锻造过程模拟,预测金属流动、温度场、应力应变场及微观组织演变,实现工艺优化,减少试错成本。自动化、机器人辅助操作以及在线尺寸测量技术,正提升锻造精度与一致性。

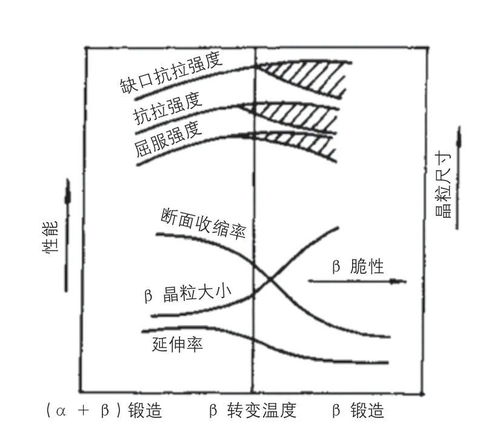

- 材料性能极限探索:针对高温合金、钛合金、超高强度钢等难变形材料,发展出了等温锻造、近等温锻造等先进工艺,在可控的温度与速率下成形,最大限度挖掘材料潜能。

- 近净成形与绿色制造:通过精确控制,不断提高锻件尺寸精度和表面质量,减少后续加工余量,节约昂贵材料,降低能耗,符合可持续发展理念。

- 复合锻造与创新结构:结合其他成形工艺(如焊接、增材制造),制造出更复杂或一体化的复合结构锻件,满足装备轻量化、高性能化的需求。

****

自由锻产品,作为经过千锤百炼的“工业筋骨”,其价值不仅在于成形的金属实体,更在于工艺所赋予的内在品质——致密的组织、优异的性能和高度的可靠性。在迈向高端制造、智能制造的时代,自由锻这一古老技艺通过与新技术的深度融合,必将继续在关键基础零部件的制造中扮演不可替代的角色,为重大装备的自主创新与安全运行提供强有力的支撑。