在机械传动系统中,速发连接器、合金钢自由锻件、齿轮联轴器、传动链轮等关键部件对设备性能具有决定性影响。本文围绕自由锻件及热锻铸锭技术,探讨其在精密传动领域的应用与优势。

一、速发连接器与合金钢自由锻工艺

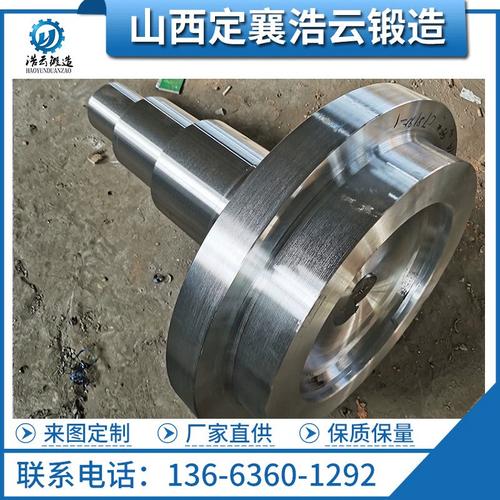

速发连接器采用高强度合金钢材料,通过自由锻造工艺制造。自由锻造利用锻压设备对金属坯料施加压力,使其产生塑性变形,从而获得所需形状和尺寸的锻件。合金钢因其优异的强度、韧性和耐磨性,成为制造连接器的理想材料。自由锻工艺能够细化金属晶粒,消除内部缺陷,显著提高零件的机械性能和疲劳寿命。

二、齿轮联轴器与传动链轮的自由锻制造

齿轮联轴器和传动链轮在传动系统中承担扭矩传递和速度调节功能。通过自由锻造技术,这些部件可以实现复杂的齿形结构和精确的尺寸控制。自由锻齿轮联轴器具有高承载能力、良好的对中性和减振性能,适用于高速重载工况。传动链轮的自由锻制造则确保了齿面的硬度和耐磨性,延长了链传动系统的使用寿命。

三、热锻铸锭在自由锻件生产中的作用

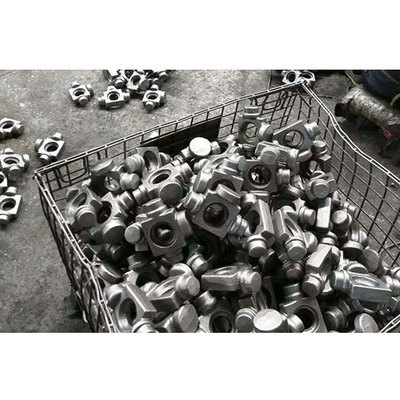

热锻铸锭是自由锻件生产的基础原材料。铸锭经过加热至锻造温度后,通过自由锻成形为各类零件。热锻过程能够改善铸锭的铸态组织,提高材料的致密性和均匀性。与冷锻相比,热锻降低了变形抗力,便于加工形状复杂的零件,同时减少了内部应力,避免了裂纹的产生。

四、自由锻件的优势与应用前景

自由锻件在速发连接器、齿轮联轴器、传动链轮等产品的制造中展现出显著优势:一是材料利用率高,减少了加工余量;二是力学性能优异,适用于恶劣工况;三是生产灵活,适合多品种小批量生产。随着智能制造技术的发展,自由锻工艺正与数字化、自动化相结合,推动传动部件向高性能、轻量化方向发展。

速发连接器、合金钢自由锻齿轮联轴器及传动链轮等锻件,依托热锻铸锭和自由锻技术,为现代机械传动系统提供了可靠保障。未来,随着材料科学与锻造工艺的进步,自由锻件将在航空航天、重型机械、新能源汽车等领域发挥更大作用。